Что меня всегда смущало в сфере производства смазочных материалов для двухтопливных двигателей – это чрезмерная упрощенность подхода к реагентам. Многие предлагают универсальные 'волшебные таблетки', которые, по идее, должны решать все проблемы совместимости бензина и дизеля. На деле же, это редко приводит к желаемому результату. Зачастую, оказывается, что нужно подбирать комплексообразующий реагент для двухтопливных моторных масел индивидуально для каждой конкретной смеси топлива и типа двигателя. Я хочу поделиться своим опытом, а также некоторыми наблюдениями, которые, надеюсь, будут полезны.

Двухтопливные двигатели – это всегда компромисс. Бензин и дизель имеют совершенно разный химический состав и свойства, а значит, их смешивание приводит к образованию сложных реакционных смесей, которые, в свою очередь, влияют на стабильность смазочного масла. Присутствие как кислородсодержащих, так и углеводородных компонентов создает опасность окисления, полимеризации и, как следствие, образования отложений, ингибирование антиокислительных присадок, и ухудшение общей смазывающей способности. Это уже не просто вопрос выбора комплексообразующего реагента для двухтопливных моторных масел, это целая система.

Я помню один случай, когда мы работали с разработкой масла для авиационных двигателей, работающих на смеси керосина и авиационного бензина. Изначально предлагалось стандартное решение, но после испытаний выяснилось, что оно вызывает заметное повышение вязкости при высоких температурах. Пришлось полностью пересматривать состав реагента, и, что самое главное, методологию испытаний. Выяснилось, что не все типы топливных смесей дают одинаковый эффект. Такие 'универсальные' решения просто не работают.

Если говорить конкретнее, то комплексообразующий реагент для двухтопливных моторных масел должен образовывать стабильные комплексы с компонентами топлива, предотвращая их негативное взаимодействие с маслом. Это может быть как хелатирование ионов металлов, так и образование адсорбционных комплексов с органическими молекулами. Важно, чтобы эти комплексы были устойчивы к высоким температурам, давлению и воздействию кислорода, что, к сожалению, далеко не всегда гарантируется.

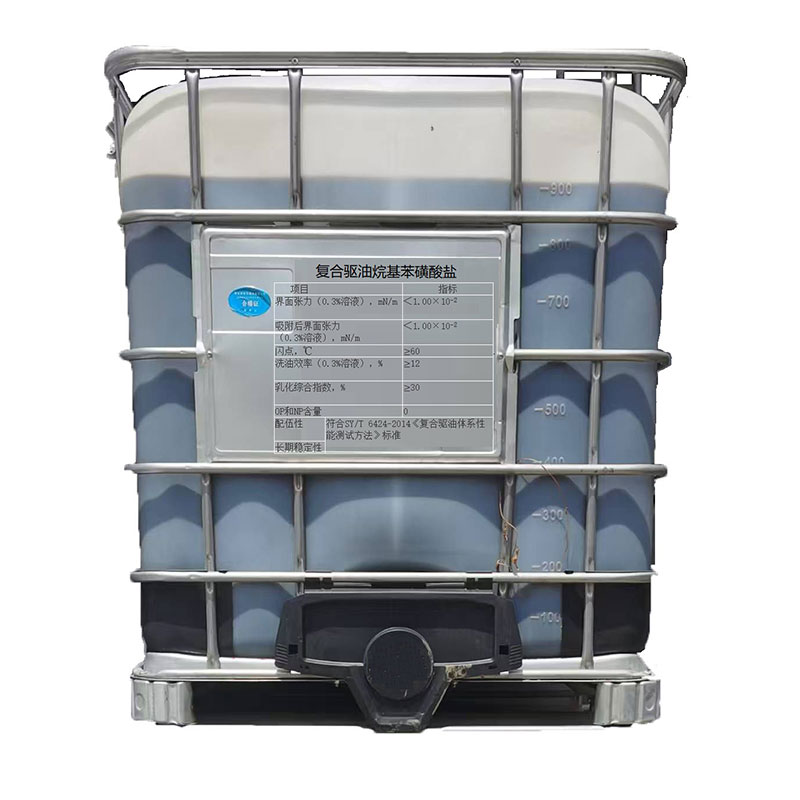

Например, часто в дизельном топливе присутствует небольшое количество серы. Эта сера, будучи в присутствии кислорода и высоких температур, может катализировать окисление масла и образование кислотных продуктов. Комплексообразующий реагент, содержащий компоненты, связывающие ионы серы, может значительно замедлить этот процесс. Мы в ООО ?Ганьсу Сэньхань нефтяные технологии? активно изучаем этот аспект в наших разработках. Наша продукция – серия поверхностно-активных веществ, разработанных специально для вытеснения нефти на нефтяных месторождениях, также может найти применение в качестве эффективного комплексообразующего реагента для двухтопливных моторных масел.

В процессе работы мы опробовали множество различных реагентов – от простых хелатирующих агентов до сложных полимерных комплексов. Хелатирующие агенты, как правило, эффективны в отношении ионов металлов, но мало влияют на окислительные процессы. Полимерные комплексы, наоборот, обеспечивают более широкую защиту, но могут быть дорогими и вызывать проблемы с текучестью масла.

Один из самых интересных, но и проблемных, вариантов – это использование производных аминокислот. Они обладают хорошими антиокислительными свойствами и способны образовывать стабильные комплексы с органическими молекулами. Но часто они дорогостоящие и могут вносить дополнительные примеси в масло. При этом, у нас есть линейный алкилбензолсульфонат и тяжёлый алкилбензолсульфонат – 30 тыс. тонн в год , которые могут служить основой для таких комплексов. Важно найти баланс между эффективностью, стоимостью и безопасностью.

Мы в ООО ?Ганьсу Сэньхань нефтяные технологии? не предлагаем готовых решений 'под ключ'. Наша философия – глубокий анализ конкретной задачи и разработка индивидуального комплексообразующего реагента для двухтопливных моторных масел, отвечающего всем требованиям. Мы начинаем с тщательного изучения состава топлива, типа двигателя и условий эксплуатации, а затем, на основе этого, подбираем оптимальный состав реагента и проводим все необходимые испытания. Наша компания специализируется на производстве серии поверхностно-активных веществ, включая линейный алкилбензолсульфонат и тяжёлый алкилбензолсульфонат – 30 тыс. тонн в год, а также цинковые соли присадок к смазочным маслам – 10 тыс. тонн в год.

Мы понимаем, что для многих производителей смазочных материалов выбор комплексообразующего реагента для двухтопливных моторных масел – это непростая задача. И мы готовы предложить свою экспертизу и опыт для решения этой задачи. Наш сайт:

Не стоит забывать и о таких факторах, как совместимость реагента с другими присадками в масле, его влияние на экологические показатели и стоимость. Идеальный комплексообразующий реагент для двухтопливных моторных масел должен не только обеспечивать стабильность масла, но и не наносить вред окружающей среде и быть экономически выгодным.

Мы постоянно совершенствуем наши технологии и разрабатываем новые реагенты, чтобы удовлетворить растущие потребности рынка. Для нас важно не просто продавать продукт, а предлагать комплексное решение, помогающее нашим клиентам добиться максимальной эффективности и надежности своих смазочных материалов.