Ингибитор ржавчины ZDDP – тема, которая часто вызывает споры. Вроде бы, все говорят об эффективности, но на практике результат бывает далёк от идеального. Многие считают, что просто добавление этого компонента в смазку – и проблема коррозии решена. Это заблуждение. По опыту, вопрос не только в наличии ZDDP, но и в его правильной концентрации, взаимодействии с другими присадками, а также в условиях эксплуатации. Решил поделиться своими наблюдениями, потому что за годы работы с различными смазочными материалами накопилось немало опыта – как удачного, так и, к сожалению, неудачного. Постараюсь не вдаваться в теоретические рассуждения, а сразу говорить о том, что действительно важно.

Начнем с основ. ZDDP, или диэтиловый эфир диалкилдитиофосфата, – это один из самых известных и эффективных ингибиторов коррозии для двигателей внутреннего сгорания. Он выполняет две основные функции: во-первых, он образует защитную пленку на металлических поверхностях, предотвращая их прямое взаимодействие с агрессивными средами (вода, кислород, продукты сгорания). Во-вторых, он действует как противоизносная присадка, снижая трение между трущимися деталями и уменьшая их износ. Эта двойная функция делает его особенно ценным для современных двигателей, особенно с повышенными требованиями к долговечности.

Важно понимать, что механизм действия ZDDP не является мгновенным. Он формирует пленку постепенно, под воздействием температуры и давления. Поэтому, чтобы обеспечить эффективную защиту, необходимо, чтобы смазка содержала достаточную концентрацию этого компонента и была правильно распределена по всем трущимся поверхностям. Недостаточная концентрация или неравномерное распределение – и эффект будет минимальным, а в некоторых случаях – даже отрицательным.

Эффективность ZDDP напрямую зависит от температуры и нагрузки. При высоких температурах, которые характерны для современных двигателей, ZDDP быстрее разлагается, теряя свои защитные свойства. Поэтому, при выборе смазки для двигателей, работающих в тяжелых условиях (например, для грузовых автомобилей или сельскохозяйственной техники), необходимо отдавать предпочтение смазкам с повышенной концентрацией ZDDP или с использованием более устойчивых к термическому разложению аналогов.

Помню один случай, когда мы тестировали смазку для дизельного двигателя, работающего на повышенных оборотах и под большой нагрузкой. В смазке содержалось достаточное количество ZDDP, но двигатель перегревался, и эффект коррозионной защиты был минимальным. Причина оказалась в недостаточной системе охлаждения двигателя. ZDDP, конечно, хорош, но он не может компенсировать перегрев. Это классический пример, когда важно учитывать все факторы, влияющие на эксплуатацию смазки.

Не стоит забывать о взаимодействии ZDDP с другими присадками в смазке. Например, он может взаимодействовать с антиоксидантами, образуя более устойчивую защитную пленку. С другой стороны, взаимодействие с деэмульгаторами может привести к снижению эффективности ZDDP, так как деэмульгаторы могут разрушать защитную пленку. Поэтому при разработке формулы смазки необходимо учитывать все возможные взаимодействия между присадками.

Наши инженеры часто сталкиваются с проблемой несовместимости ZDDP с некоторыми типами антиоксидантов. В результате, при высоких температурах, ZDDP может терять свою эффективность, а двигатель подвергаться коррозии. Решение – тщательное тестирование смазки в различных условиях эксплуатации и корректировка формулы, если необходимо.

Собственно, о практике. В нашей работе с различными производителями смазочных материалов, мы постоянно видим, что ZDDP – это не панацея. Он работает хорошо, когда все остальные параметры смазки и условия эксплуатации соответствуют требованиям. Но если что-то не так, то ZDDP может оказаться бесполезным.

Например, мы работали с одним заводом, который использовал смазку с низким содержанием ZDDP для своих сталелитейных печей. В результате, оборудование быстро выходило из строя из-за коррозии. При тщательном анализе выяснилось, что ZDDP содержался в смазке в недостаточном количестве, а также не соответствовал требованиям к устойчивости к высоким температурам. Повышение концентрации ZDDP и замена его на более устойчивый аналог решили проблему.

Частая ошибка – использование ZDDP в смазках, не предназначенных для этого. Например, добавление ZDDP в гидравлическое масло или трансмиссионную жидкость может привести к нежелательным последствиям. ZDDP в гидравлическом масле может вызывать образование отложений, а в трансмиссионной жидкости – снижение вязкости. Поэтому, при выборе смазки необходимо учитывать ее предназначение и состав.

Я видел немало случаев, когда производители добавляли ZDDP в смазки, не проводя достаточных испытаний. В результате, смазка оказывалась неэффективной или даже вредной для оборудования. Поэтому, всегда рекомендуется использовать смазки, прошедшие необходимые испытания и сертифицированные для конкретных условий эксплуатации.

Несмотря на свою эффективность, ZDDP имеет некоторые недостатки. Он может вызывать образование отложений, а также может быть несовместим с некоторыми типами антиоксидантов. В связи с этим, в настоящее время ведутся активные разработки альтернативных ингибиторов коррозии, которые могут быть более эффективными и менее вредными для оборудования. Например, разрабатываются ингибиторы на основе органических фосфинов или аминокислот.

Мы сами в настоящее время изучаем перспективные разработки в этой области. Пока что ни один из альтернативных ингибиторов не может полностью заменить ZDDP, но они имеют потенциал для использования в будущем. Будущее ингибиторов коррозии, вероятно, будет связано с разработкой многокомпонентных составов, которые сочетают в себе различные механизмы защиты и обеспечивают максимальную эффективность.

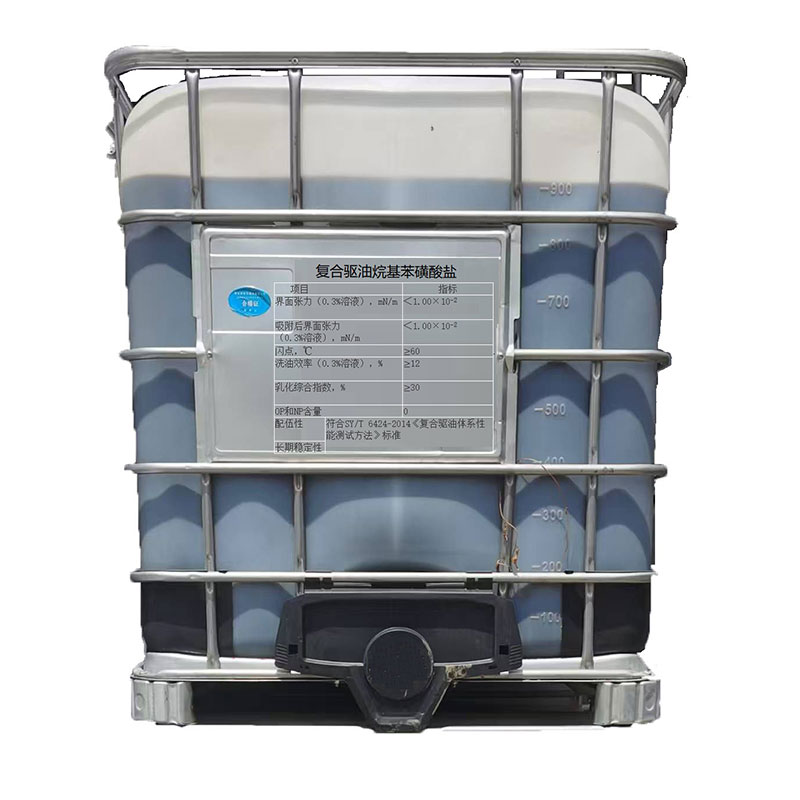

Компания **ООО ?Ганьсу Сэньхань нефтяные технологии?** специализируется на разработке и производстве поверхностно-активных веществ и присадок для нефтегазовой отрасли. Мы активно используем ZDDP в наших продуктах, адаптируя его состав под конкретные нужды наших клиентов. Наша продукция, такая как линейный алкилбензолсульфонат и тяжёлый алкилбензолсульфонат, широко используется для повышения нефтеотдачи и снижения коррозии в нефтяных месторождениях. Мы уделяем особое внимание качеству сырья и контролю производственного процесса, чтобы гарантировать эффективность и безопасность нашей продукции.

Более того, компания постоянно работает над улучшением рецептур смазочных материалов, в которых используется ZDDP, создавая более стабильные и эффективные составы. Мы также предлагаем консультационные услуги по подбору смазки для конкретных условий эксплуатации, чтобы помочь нашим клиентам избежать проблем с коррозией и износом оборудования. Наш сайт https://www.shchem.ru содержит подробную информацию о нашей продукции и услугах.