В сфере нефтегазовой отрасли, особенно в области антиокислительных и противоизносных присадок, часто сталкиваешься с определенной наивностью. Многие поставщики обещают золотые горы, но реальность, как всегда, куда более нюансирована. Хочется сразу сказать, что просто купить 'присадку' – это еще полдела. Важно понимать, для каких конкретно условий она предназначена, с какими видами углеводородов совместима, и, конечно, как она будет вести себя при реальных рабочих температурах и давлениях. Просто 'поставщик' – это не гарантия качества и эффективности.

Начнем с самого главного: подбор антиокислительной и противоизносной присадки – это не задача для 'быстрого решения'. Зачастую, первый попавшийся товар, даже если он и кажется привлекательным по цене, может принести больше вреда, чем пользы. Причина в том, что нефтепродукты – это сложные смеси, и эффективность присадки напрямую зависит от состава базового масла и условий его эксплуатации. Мы сталкивались с ситуацией, когда, применяя 'стандартную' присадку на тяжелом фракционном масле, добивались только ухудшения эксплуатационных характеристик. Это связано с несовместимостью компонентов присадки и базового масла, что приводило к образованию осадка и снижению вязкости.

Помню один случай с поставкой антиокислительных присадок для оборудования, работающего в условиях повышенной температуры и давления. Поставщик хвалился 'уникальной формулой', но после нескольких месяцев работы масло начало терять свои свойства, увеличивалась степень износа деталей. Детальный анализ показал, что присадка, изначально заявленная как устойчивая к высоким температурам, не справлялась с реальными условиями эксплуатации. Этот кейс стал для нас важным уроком: нельзя слепо доверять маркетинговым обещаниям и нужно всегда проводить собственные тесты и оценки.

Подход к выбору противоизносных присадок должен быть комплексным. Он включает в себя не только химический анализ, но и изучение эксплуатационных требований, моделирование условий работы, а также проведение лабораторных испытаний. Важно учитывать, что присадки могут взаимодействовать друг с другом, поэтому необходимо тщательно продумать состав топливной системы в целом. И не стоит забывать о совместимости присадок с материалами деталей – некоторые присадки могут вызывать коррозию.

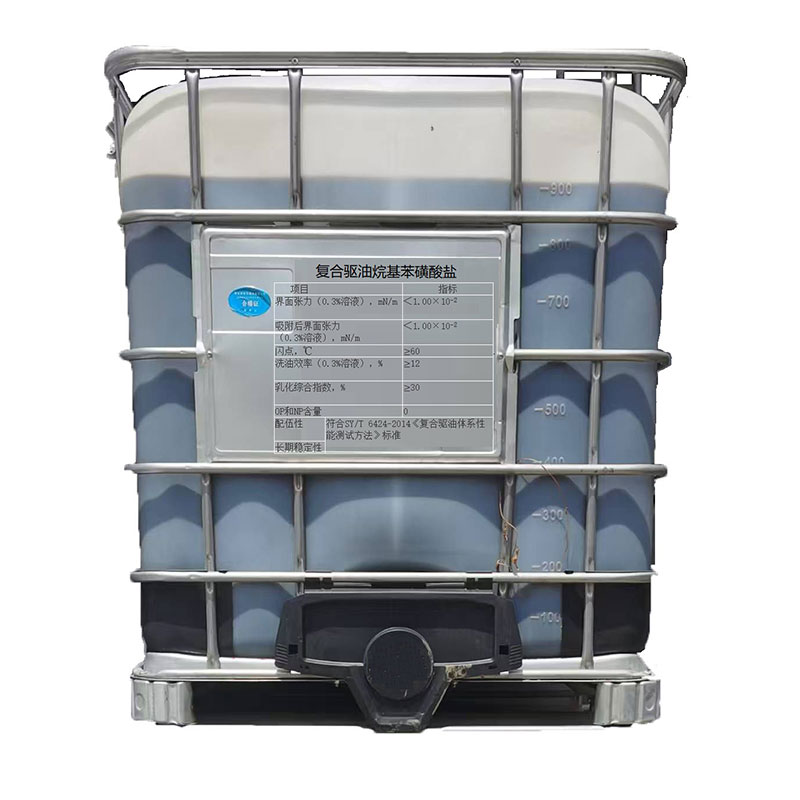

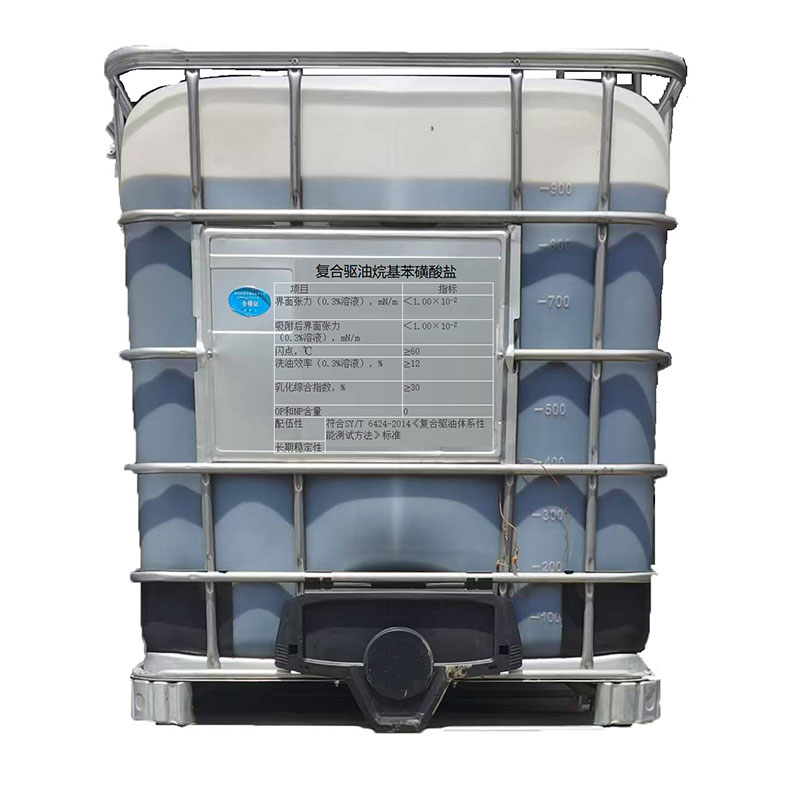

ООО ?Ганьсу Сэньхань нефтяные технологии? (https://www.shchem.ru) специализируется на разработке и производстве поверхностно-активных веществ и присадок для нефтегазовой отрасли. Мы стремимся не просто продавать продукт, но и предлагать комплексные решения, учитывающие специфику каждой конкретной задачи. Наши исследования и разработки направлены на создание высокоэффективных и безопасных присадок, которые соответствуют самым строгим требованиям.

Существует множество видов антиокислительных присадок – фенольные антиокислители, аминные антиокислители, хелатирующие агенты. Каждый из них имеет свои преимущества и недостатки. Например, фенольные антиокислители хорошо защищают от окисления, но могут вызывать образование осадка. Аминные антиокислители менее склонны к образованию осадка, но могут снижать смазывающие свойства масла.

Что касается противоизносных присадок, то наиболее распространены сульфонаты цинка, дисульфиды молибдена, фосфаты кальция. Сульфонаты цинка образуют защитную пленку на поверхности металла, препятствуя прямому контакту деталей. Дисульфиды молибдена также образуют защитную пленку, но менее устойчивы к высоким температурам. Фосфаты кальция используются в качестве присадок к смазочным маслам, обеспечивая защиту от износа и коррозии.

В последние годы все больше внимания уделяется экологическим аспектам производства и использования присадок. Появляются новые разработки, основанные на возобновляемых ресурсах, которые не оказывают негативного воздействия на окружающую среду. Например, мы в ООО ?Ганьсу Сэньхань нефтяные технологии? активно исследуем возможности использования биоразлагаемых присадок.

Важным трендом является разработка присадок с улучшенной совместимостью с новыми типами двигателей и трансмиссий, а также с новыми видами базовых масел. Поэтому постоянное обновление знаний и технологий – это необходимое условие для успешной работы в этой сфере.

В процессе работы с различными клиентами мы сталкивались с рядом специфических задач. Например, одна из наших задач заключалась в разработке противоизносной присадки для оборудования, работающего в экстремальных условиях – при высоких температурах, давлениях и в присутствии агрессивных химических веществ. Для решения этой задачи нам потребовалось провести глубокий анализ условий эксплуатации, разработать уникальную формулу и провести интенсивные лабораторные испытания.

Одна из наиболее распространенных проблем – это несовместимость присадки с существующей системой смазки. Например, при добавлении присадки, содержащей определенные добавки, в масло, содержащее другие присадки, может произойти химическая реакция, приводящая к образованию осадка и снижению эффективности присадки. Поэтому важно заранее провести тесты на совместимость и убедиться, что присадка не будет вызывать негативных последствий.

Нельзя забывать и о локальных факторах, таких как климат, геология региона и требования регуляторов. Например, для оборудования, работающего в условиях низких температур, необходимо использовать присадки, которые не загустевают и не образуют отложений. А для оборудования, работающего в регионах с высокой коррозионной активностью, необходимо использовать присадки, содержащие ингибиторы коррозии.

В заключение хочется подчеркнуть, что выбор антиокислительных и противоизносных присадок – это ответственная задача, требующая профессионального подхода и глубокого понимания специфики нефтегазовой отрасли. Надеемся, что представленная информация поможет вам избежать распространенных ошибок и сделать правильный выбор.