В последнее время наблюдается всплеск интереса к качественным антиокислительным и противоизносным присадкам. Часто встречаются упрощенные представления о рынке – 'есть поставщик, есть присадка, все просто'. На самом деле, всё гораздо сложнее. Недостаточно просто купить готовое решение. Важно понимать задачу, характеристики материала, условия эксплуатации и, конечно, особенности самой присадки. Давайте попробуем разобраться, что на самом деле стоит за этой терминологией и как правильно выбирать поставщика.

Меня часто спрашивают: 'Что выбрать?'. Ответ всегда один – 'зависит'. Зависит от типа смазочного материала, от нагрузки, от температуры. Просто посмотреть на спецификации и выбрать с самым высоким содержанием какой-то конкретной фракции – это путь к провалу. Проблема в том, что рынок переполнен предложениями, и не все из них одинаково эффективны. Многие производители завышают показатели, либо используют недостаточно проверенное сырье. Например, раньше активно продвигали присадки на основе простых фенолов, которые сегодня, при определенных условиях, могут приводить к образованию осадка. Это не просто теоретическое наблюдение – я видел это на практике, когда масло в двигателе быстро теряло свои свойства.

Состав – это не просто перечень химических элементов. Важна структура молекул, их взаимодействие друг с другом и с базовым маслом. Слишком агрессивные присадки могут негативно повлиять на другие компоненты, вызывать коррозию или увеличивать вязкость. Наоборот, недостаточно эффективные присадки просто не справятся с задачей защиты. Внимательно изучайте состав и его влияние на совместимость с вашим конкретным типом масла.

При работе с тяжелыми маслами, например, в гидравлических системах, критически важны противоизносные присадки. Они должны быть устойчивы к высоким температурам и давлениям, эффективно формировать защитную пленку на металлических поверхностях и не разрушаться под воздействием механических нагрузок. Некоторые производители используют литий-содержащие присадки, но важно понимать, что их эффективность сильно зависит от качества лития и типа базового масла.

Недавно мы работали над проектом по разработке смазочного масла для тяжелого оборудования. Задача была – увеличить срок службы подшипников и снизить расход масла. На рынке было множество предложений по антиокислительным присадкам, но мы решили сконцентрироваться на присадках с использованием дифенил-пира лицендиолов (DPHP). Опыт показал, что они обеспечивают значительно лучшую защиту от окисления, чем традиционные фенольные присадки, и не вызывают образования осадка. Но, опять же, важно было правильно подобрать концентрацию и дозировку.

Одна из распространенных проблем – это несовместимость присадок с другими добавками в масле. Например, добавление определенного типа детергента может снизить эффективность антиокислителя. Это нужно учитывать при разработке рецептуры масла. В нашем случае, нам пришлось немного изменить состав детергента, чтобы добиться оптимальной совместимости с DPHP.

Иногда возникают ситуации, когда противоизносные присадки создают дополнительную плёнку, что приводит к увеличению трения и, как следствие, повышению температуры в узлах. Нужно тщательно анализировать влияние присадок на трение и выбирает наиболее оптимальный вариант.

Цена – это важный фактор, но не единственный. Важно выбирать поставщика, который может предоставить техническую поддержку и консультации. Не стесняйтесь задавать вопросы о составе, характеристиках и области применения присадок. Обратите внимание на наличие сертификатов качества и соответствия стандартам.

К сожалению, на рынке встречаются недобросовестные производители, которые используют некачественное сырье или не соблюдают технологический процесс производства. Чтобы избежать этой проблемы, необходимо тщательно проверять поставщиков и проводить собственные испытания присадок.

ООО ?Ганьсу Сэньхань нефтяные технологии? специализируется на разработке и производстве антиокислительных и противоизносных присадок, и мы всегда готовы предоставить техническую поддержку и консультации нашим клиентам. Наши продукты проходят строгий контроль качества и соответствуют требованиям международных стандартов.

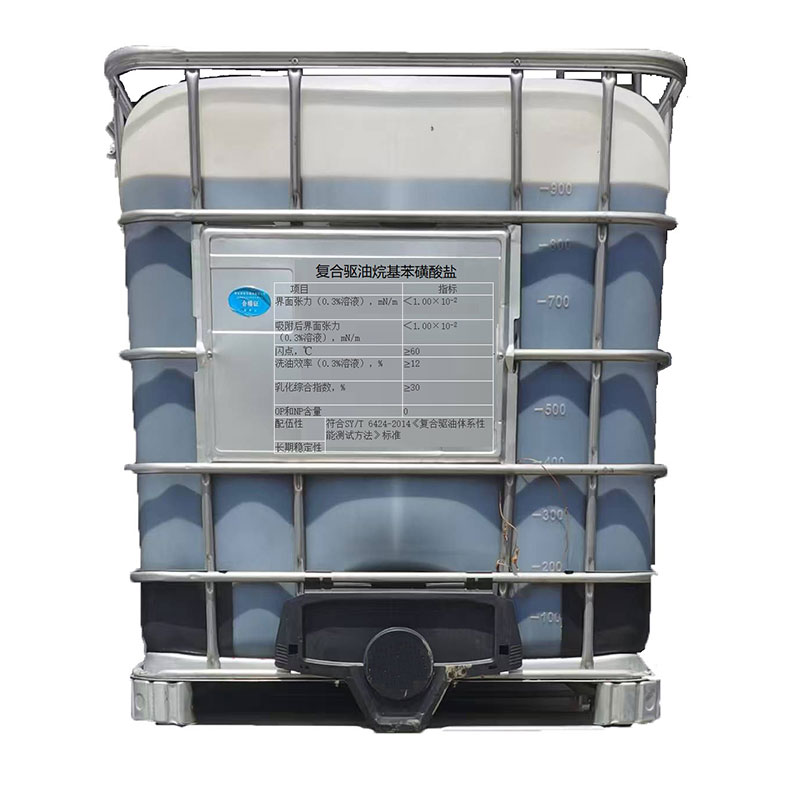

Мы стремимся предлагать не просто присадки, а комплексные решения для улучшения эксплуатационных характеристик смазочных материалов. Наша продукция, включая линейный алкилбензолсульфонат и тяжелый алкилбензолсульфонат, а также цинковые соли присадок, находит применение в различных отраслях промышленности. У нас есть производственная мощность 40 тыс. тонн в год линейного алкилбензолсульфоната и 30 тыс. тонн тяжелого алкилбензолсульфоната.

В будущем можно ожидать дальнейшего развития рынка антиокислительных и противоизносных присадок. Растут требования к эффективности, экологичности и безопасности смазочных материалов. Поэтому производители присадок будут вынуждены разрабатывать новые продукты на основе инновационных технологий и материалов.

Особое внимание будет уделяться разработке присадок, совместимых с биомаслами и синтетическими смазочными материалами. Также растет спрос на присадки, позволяющие снизить трение и повысить топливную эффективность.